نایلون 6،6 چیست؟

نایلون 6،6 (که با نامهای پلیآمید 66 یا PA66 نیز شناخته میشود) حاصل ترکیب دو ماده اولیه است که تحت فشار و حرارت به هم متصل شده و زنجیرهای به نام پلیمر را تشکیل میدهند. در صنعت از این پلیمر برای تولید کالاها استفاده میکنند.

فرآیند تولید نایلون 6

نایلون تولید شده در حال حاضر در هند از این نوع است. این ماده از کاپرولاکتام ساخته میشود که از طریق یک سری واکنشها با استفاده از محصولات به دست آمده از قطران زغال سنگ تولید میشود.

قطران زغال سنگ –> بنزن –> کلر –> کلروبنزن –> فنولات سدیم –> HCL –> فنل –> H2 (نیکل) –> سیکلوهگزانول –> اکسیداسیون هوا (کاتالیزور Fe، Zn) –> سیکلوهگزانون –> سیکلوهگزانون اکسیم –> H2SO4 –> کاپرولاکتام

پلیمریزاسیون

کاپرولاکتام یک جامد پولکی سفید رنگ است که در دمای 68 درجه سانتیگراد ذوب میشود و در آب محلول است. پلیمریزاسیون در سیلندرهای فولادی ضد زنگ انجام میشود.

کاپرولاکتام داغ با سوسپانسیونی از رنگدانه، عامل فعال کننده اسیدی و عامل متوقف کننده زنجیره اسیدی مخلوط میشود. میزان پلیمریزاسیون به دمای پلیمریزاسیون بستگی دارد. هدف از عامل متوقف کننده زنجیره اسیدی، متوقف کردن پلیمریزاسیون بیشتر است تا چگالی مورد نظر پلیمر مذاب به دست آید.

پلیمر مذاب به صورت نوارهایی اکسترود شده و به چیپس بریده میشود. این چیپسها برای تولید فیلامنتهای پیوسته استفاده میشوند.

ریسندگی مذاب

فیلامنتهای پیوسته با روش ریسندگی مذاب تولید میشوند. چیپسهای پلیمری خشک به دستگاه ریسندگی مذاب تغذیه میشوند، جایی که یک بخش از چیپسها به ناحیه ذوب میریزند و در آنجا به صورت الکتریکی تا دمای 250-260 درجه سانتیگراد گرم میشوند. پلیمر مذاب به یک بخش مخروطی جریان مییابد تا یک حوضچه تشکیل دهد که یک پمپ ریسندگی و ریسنده را تغذیه میکند. حوضچه تحت اتمسفر نیتروژن نگه داشته میشود تا از تجزیه توسط هوا جلوگیری شود.

پلیمر مذاب خروجی از پمپ قبل از ورود به ریسنده که یک دیسک فولادی ضد زنگ با تعدادی سوراخ است، فیلتر میشود. تعداد و قطر این سوراخها نوع نخ تشکیل شده را تعیین میکند. قبل از رسیدن به ماشینی که در آن بسته نخ (cheese) تشکیل میشود، فیلامنتها با آب مرطوب میشوند تا از پایداری ابعادی بستههای نهایی اطمینان حاصل شود.

نخ تشکیل شده به این ترتیب به اندازه کافی قوی نیست و ازدیاد طول بسیار بالایی دارد. این نخ حاوی تعداد زیادی مولکولهای بزرگ غیر جهتدار است و این مولکولها باید جهتدار شوند تا به موازات طول الیاف قرار گیرند و استحکام کامل ایجاد شود. این کار با کشیدن نخ به 3-4 برابر طول اولیه آن انجام میشود.

خواص نایلون 6

نایلون 6 نسبت به نایلون 6،6 مزایایی دارد. اولاً، سنتز کاپرولاکتام آسانتر از سنتز هگزامتیلن دیآمین و اسید آدیپیک است. بنابراین ساخت نایلون 6 ارزانتر از نایلون 6،6 است. ثانیاً، نایلون 6 تمایل بیشتری به رنگهای اسیدی نسبت به نایلون 6،6 دارد.

خواص مکانیکی

- چگالی: 1.14 گرم بر سانتیمتر مکعب

- استحکام کششی: خشک = 4.2-5.8 گرم بر دنیر (gpd)، مرطوب = 4.0-5.3 گرم بر دنیر (gpd)

- ازدیاد طول در نقطه شکست: خشک = 24-40٪، مرطوب = 28-43٪

- بازیابی الاستیک در ازدیاد طول 4٪ = 100٪

- جذب رطوبت = 4٪

- به دلیل پایین بودن جذب رطوبت (MR)، نایلون مرطوب به سرعت خشک میشود.

- نقطه ذوب = 215 درجه سانتیگراد (نایلون 66 – 250 درجه سانتیگراد)

- قرار گرفتن طولانی مدت در معرض نور خورشید باعث تضعیف آن میشود.

خواص شیمیایی

-

در برابر اکثر اسیدهای آلی مانند بنزن، کلروفرم، استون، استرها، اترها و غیره مقاوم است.

-

در فنل، کرزول و اسیدهای معدنی قوی حل میشود.

-

مقاومت خوبی در برابر قلیاها دارد.

-

مقاوم در برابر اسیدهای معدنی

این الیاف به شکل استوانهای، با سطوح صاف و بدون هیچ گونه علامت گذاری هستند. الیاف دارای قطر یکنواخت هستند و در مقطع عرضی گرد به نظر میرسند.

نحوه ساخت نایلون 6

مروری مختصر بر فرآیندها

مواد اولیه نایلون 6،6

نایلون 6،6 از این دو ماده اولیه تولید میشود: ادیپیک اسید (AA) و هگزامتیلن دیآمین (HMD)

ساخت ADN

برای تولید HMD، ابتدا باید یک ماده اولیه حیاتی به نام آدیپونیتریل (ADN) تولید کنیم. فرآیند اختصاصی ADN با استفاده از انرژی کمتر نسبت به فناوریهای دیگر، بازده محصول بهتری ایجاد میکند.

ساخت HMD

در مرحله بعد، ما فرآیندی برای تولید HMD با استفاده از کاتالیزورها برای هیدروژناسیون ADN به HMD – اولین مولکول شش کربنی در نایلون 6،6 – داریم.

ایجاد نمک

سپس HMD خود را با اسید آدیپیک، یا مولکول شش کربنی بعدی در نایلون 6،6، مخلوط میکنیم. این کار یک محلول نمکی در آب ایجاد میکند.

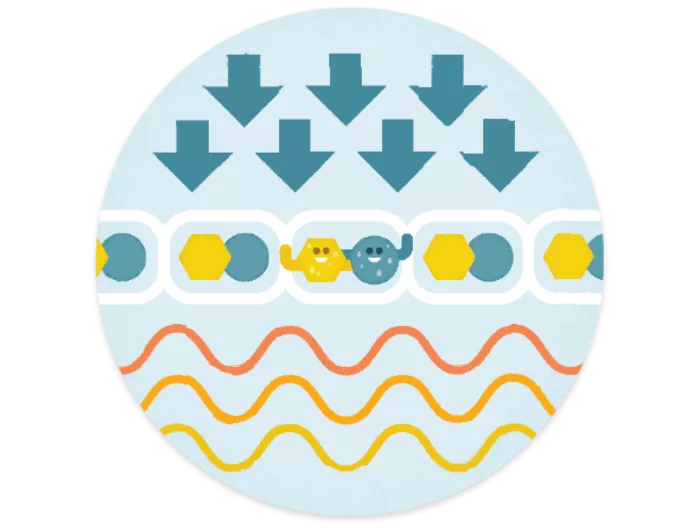

اعمال فشار

سپس نمک تحت حرارت و فشار بالا قرار میگیرد و ما آب را خارج میکنیم، که به زنجیرههای پلیآمید مذاب اجازه میدهد طولانیتر و قویتر شوند.

ساخت گرانول

در نهایت، این پلیآمیدهای مذاب را از یک حوضچه آب خنک عبور میدهیم، جایی که جامد میشوند و سپس برای پردازش به گرانولهای نایلون 6،6 به یک برشدهنده ارسال میشوند.

نحوه استفاده از نایلون 6،6

سپس این گرانولهای نایلون 6،6 دوباره ذوب شده و به الیاف تبدیل میشوند یا به قطعات پلاستیکی بادوام که میتوانند دماهای بالا و قرار گرفتن در معرض مواد شیمیایی را تحمل کنند، قالبگیری میشوند.

کاربردهای نایلون 6 چیست؟

در کاربردهای ترموپلاستیک قالبگیری شده، نایلون 6،6 راه خود را به بسیاری از محصولاتی که هر روز به آنها تکیه میکنید – مانند قطعات خودرو، اتصالات الکتریکی و لوازم خانگی – باز میکند.

منابع:

- وبسایت Invista

- وبسایت textilelibrary